По существу, подавляющее большинство легких глиссирующих мотолодок строится любителями уже не с чисто фанерной или деревянной обшивкой, а с последующим оклеиванием наружных поверхностей защитным слоем стеклопластика той или иной толщины. Нередко этот слой не только выполняет функции защиты от влаги, солнца и механического износа, но и начинает играть важную, а то и основную роль в обеспечении прочности и водонепроницаемости корпуса. В подобных композитных конструкциях сравнительно тонкая фанерная или выполненная из других листовых материалов (вплоть до водостойкого картона или оргалита) обшивка является уже оформителем обводов корпуса — формообразующей основой для выклейки стеклопластиковой обшивки.

Предлагаемый вниманию самодеятельных судостроителей проект прогулочного и рыболовного тримарана «Скат» рассчитан именно на постройку единичных корпусов композитной конструкции по упрощенной технологии; образующие стеклопластиковую обшивку слои стеклоткани укладываются на пенопласт. Благодаря тому, что пенопласт обрабатывается легко, удается воспроизвести довольно сложные формы корпуса с тримаранными обводами. Это и даст возможность обойтись без изготовления дополнительной оснастки — матрицы или пуансона.

Не исключена, однако, возможность, что несколько любителей объединят усилия и решат строить одинаковые лодки по традиционной и характерной для серийного производства технологии — выклеивая их в матрице или на пуансоне. Тогда проще и дешевле будет воспользоваться технологией, подробно описанной во втором издании книги «15 проектов судов для любительской постройки» (Л., «Судостроение», 1975 г.: см. о постройке мини-яхты «Калан»). К слову сказать, с содержанием этой книги будет полезно ознакомиться всем, для кого «Скат» будет первой самостоятельно построенной лодкой.

Принципиально процесс постройки корпуса «Ската» мало отличается от обычной технологии изготовления лодки с фанерной обшивкой. Точно так же перед общей сборкой необходимо вычертить в натуральную величину шпангоуты и форштевень, собрать узлы шпангоутов, заготовить рейки для продольного набора. Набор выставляется на стапеле. Борта, настил палубы, транец и наклонные участки скулы предварительно обшиваются листовым «оформителем», лучше всего — тонким стеклотекстолитом, который будет обеспечивать хорошую адгезию с наклеиваемой стеклотканью.

Для получения обводов днища, образуемых криволинейными поверхностями, промежутки между шпангоутами закладываются пенопластовыми брусками, затем наружная поверхность слоя пенопласта обрабатывается — материал снимается вровень с кромками шпангоутов и продольного набора. Последующая оклейка корпуса снаружи несколькими слоями стеклоткани на эпоксидном связующем позволяет получить монолитную и прочную обшивку.

Разумеется, качество наружной поверхности будет несколько хуже, чем при формовании стеклопластикового корпуса в матрице, но при тщательной обработке пенопласта и последующей шпаклевке и полировке обшивки оно может быть таким же, как у деревянного корпуса.

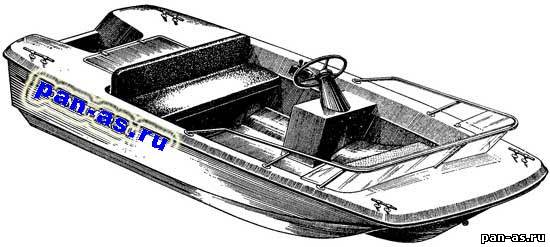

Несколько слов о характерных чертах и качествах будущего судна. «Скат» обладает всеми достоинствами и недостатками, присущими трехкилевым глиссирующим корпусам. При сравнительно малых — «экономичных» размерениях лодка вместительна и остойчива, хорошо держится на волне высотой до 0,7 м. Она непотопляема (благодаря пенопласту); в аварийном состоянии «Скат» будет поддерживать на плаву всех четырех своих пассажиров. Для безопасного использования на сравнительно большой волне, особенно на малой скорости (или в случае выхода из строя двигателя), когда судно не имеет обычного ходового дифферента на корму и нос опускается вниз, кокпит защищен от заливания волнорезом, изготовляемым из оргстекла и надежно прикрепляемым к жесткому трубчатому ограждению — релингу. С кормы корпус имеет самоотливную нишу для подвесного мотора и закрыт кормовой палубой. Для получения оптимальной центровки при неполной нагрузке (один-два человека) сиденье рулевого смещено в нос; за его спинкой оборудуется отсек для размещения запасов бензина, инструмента и предметов снабжения.

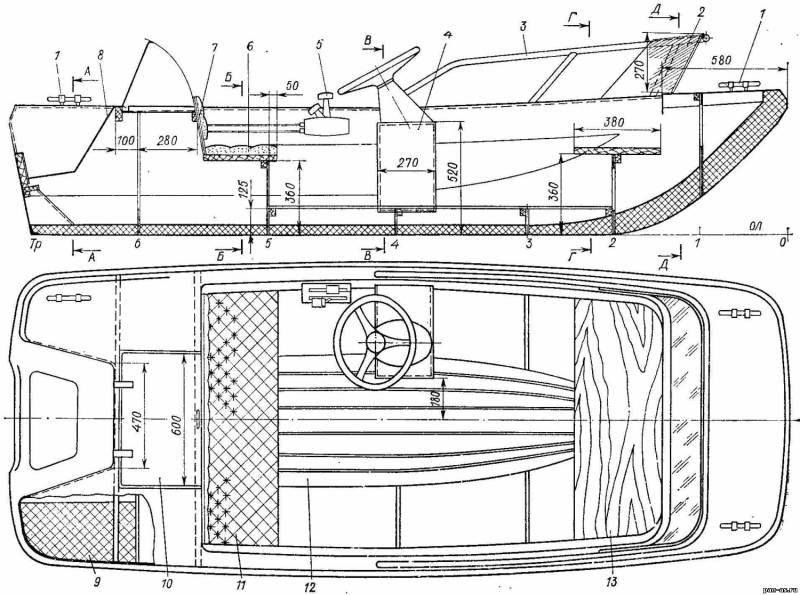

Схема общего расположения и конструкции корпуса

1 — швартовная утка; 2 — стекло-брызгоотбойник, δ=5-8; 3 — релинг из трубы 22X2, легкий сплав или латунь; 4 — пульт управления, фанера δ=4-6; 5 — коробка ДУ газа и реверса подвесного мотора; 6 — кормовая банка 25X380X1400, сосна; 7 — спинка, 6X350X1250, фанера; 8 — ниша подвесного мотора, стеклопластик δ=3; 9 — кормовой блок пенопласта; 10 — крышка багажника, стеклопластик δ=2,5; 11 — мягкая подушка, поролон δ=40 в чехле из текстовинита; 12 — пайол из планок 12X80 или из фанеры δ=6-8; 13 — носовая банка, 25X380X1400; 14 — «мокрый» угольник (4—6 слоев стеклоткани на эпоксидном связующем); перекрой 40—60 мм; 15 — подкладка под струбцины мотора, фанера δ=8-12; 16 — подмоторная доска, 22X220X550; 17 — транец, стеклотекстолит, обклеенный снаружи стеклотканью до общей толщины 4 мм; 18 — киль, 22X40; в носовой части склеить с форштевнем; 19 — ребро транца 22X150Х1050, сосна; 20 — обклейка старнкницы, 4 слоя стеклоткани; 21 — заполнитель старнкницы, твердый пенопласт, δ=40; 22 — оформитель борта, пенопласт; 23 — обклейка борта, 4 слоя стеклоткани; 24 — шп. № 5, фанера; 25 — рейка 20X20; 26 — обклейка пенопласта стеклотканью; 27 — бруски из пенопласта; 28 — шп. № 1, фанера; 29 — рейка 20X20; 3U — шп. № 4, фанера; 31 — обклейка корпуса снаружи; 32 — киль спонсона, склеить из двух реек 12X25; 33 — полоса из стеклотекстолита, δ=1,5-2; 34 — рейка 15X15; 35 — рейка по линии слома борта, 20X20; 36 — стеклотекстолитовая обшивка борта, δ=1,5-2; 37 — привальный брус 20X20; 38 — шп. № 2, фанера; 39 — накладка продольного редана, пенопласт; 40 — буртик, легкий сплав или латунь 2X25; крепить шурупами к дет. 37.

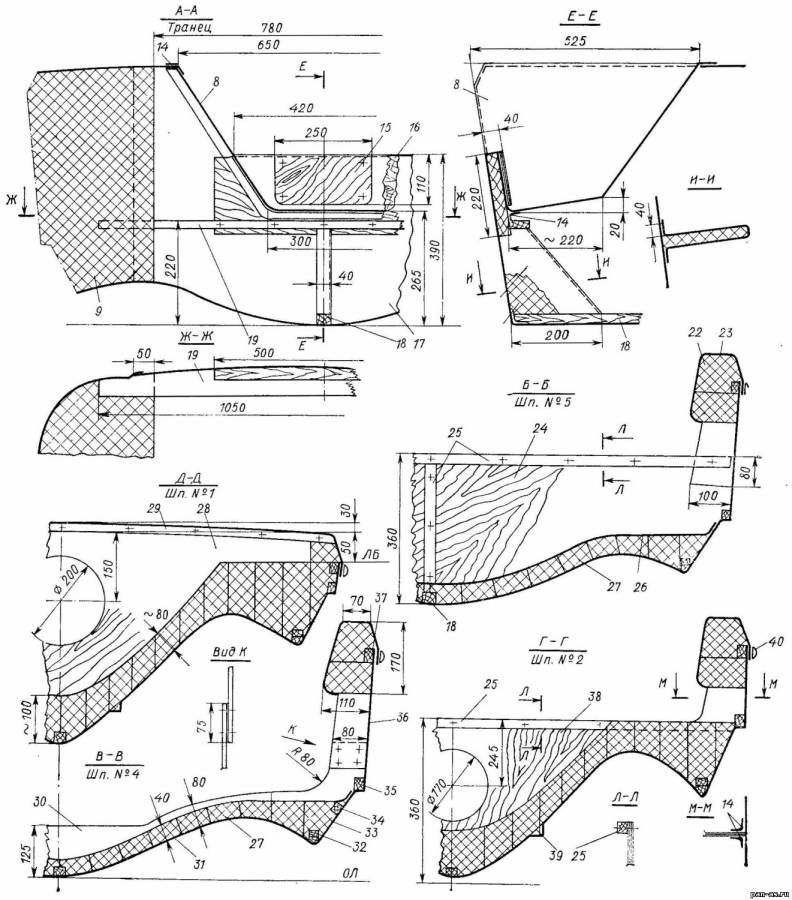

Сечения по шпангоутам и транец

Предлагаемая планировка оставляет свободной большую часть кокпита, но не исключен вариант и с традиционным размещением водителя впереди — сразу за высоким ветровым стеклом, однако при этом при плавании в одиночку (или даже вдвоем) скорость лодки несколько снизится вследствие уменьшения дифферента.

Обводы днища выполнены выпукло-килеватыми по аналогии с получившими широкую известность лодками типа «Бостонский китобой». Опыт эксплуатации подобных судов показал, что, несмотря на малую килеватость днища в кормовой части, ударные перегрузки при ходе на волнении на них сравнительно невелики, и в то же время отсутствует обычная для лодок с глубоким V валкость на стоянке: на тот же «Скат» можно будет влезать прямо через борт, не опасаясь опрокинуть или залить лодку. Кроме того, лодки с такими обводами обладают лучшей приемистостью и способностью сохранять скорость при увеличении нагрузки.

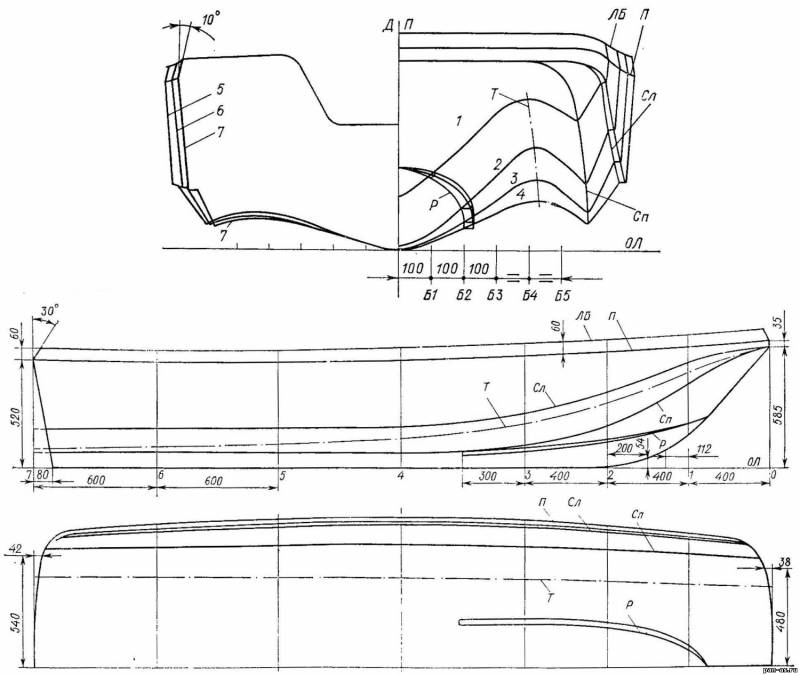

Теоретический чертеж тримарана

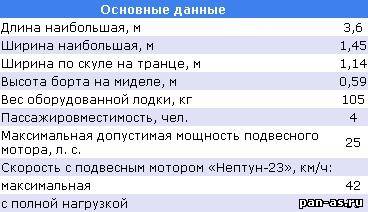

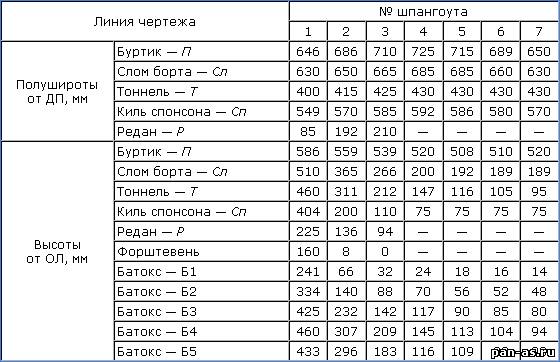

Таблица плазовых ординат

Несколько конкретных советов по упрощенной технологии изготовления корпуса.

Шпангоуты выпиливаются из фанеры толщиной 8—12 мм. Можно склеить заготовки из двух-трех слоев фанеры толщиной 4—6 мм, а верхние части шпангоутов для экономии сделать в виде накладок на нижние (см. вид «К» на сечениях корпуса). Если строителю не удастся достать водостойкую авиационную или бакелизированную фанеру, рекомендуется применять фанеру марки ФСФ или декоративную. Клеить лучше тем же связующим, которое будет использоваться для формования наружной обшивки из стеклопластика.

Конструкция носовой (а) и кормовой (б) частей корпуса мотолодки

1 — стапель; 2 — бруски из пенопласта; 3 — палубный шаблон; 4 — носовой блок пенопласта; 5 — стойка крепления шпангоута к стапелю, 28X28; 6 — шпангоут № 1; 7 — киль спонсона; 8 — рейка по линии слома; 9 — привальный брус; 10 — стеклотекстолит, δ=1,5-2; 11 — стеклоткань; 12 — киль; 13 — накладной редан из пенопласта; 14 — транец из стеклотекстолита; 15 — подмоторная ниша, стеклопластик; 16 — пенопластовый оформитель; 17 — кормовой блок пенопласта; 18 — шпангоут № 6; 19 — пенопластовый оформитель борта; 20 — бимс 22X75, сосна; 21 — ребро люка, 22X35, сосна; врезать в полдерева в бимсы; 22 — палубный настил, стеклотекстолит δ=1,5-2; 23 — «мокрый» угольник, полоса 100 мм; 24 — обклейка стеклотканью.

Форштевень вырезается из фанеры либо выклеивается из пакета тонких реек по шаблону-цулаге. Стапель для сборки корпуса в положении вверх килем изготовляется из двух параллельно установленных на ребро полуторадюймовых досок. Полезно сразу же заготовить лекала, задающие очертания носа и кормы лодки в плане, и закрепить их вместе со шпангоутами на стапеле.

Рейки продольного набора крепятся к шпангоутам шурупами (при помощи угольничков, согнутых из 2-миллиметровой стали) или просто 2-миллиметровой проволокой, пропускаемой в отверстия, просверленные в рейке и шпангоуте.

Бруски для заполнения шпаций на днище выпиливают из плит пенопласта (марки ПС-4) толщиной 60—120 мм. Годится и пенопласт других марок, если только он достаточно плотен для обычной обработки строганием и обладает малым удельным весом. (Следует учесть, что некоторые марки пенопластов растворяются стиролом, входящим в состав полиэфирной смолы, и применять клей или связующее на основе этой смолы будет нельзя.) По длине бруски подгоняют таким образом, чтобы они входили в шпацию плотно и с небольшим натягом. Смазав соприкасающиеся боковые поверхности и оба торца клеем (лучше всего использовать эпоксидный клей или ВИАМ Б-3), бруски вкладывают в шпации, обеспечивая плотное прилегание одного к другому. Чтобы они не смещались друг относительно друга по вертикали, желательно крепить их деревянными шпонками диаметром 8—10 мм, вставляемыми в заранее просверленные отверстия в каждой паре соседних брусков.

Выпуклый транец с закруглением бортов, показанный на чертежах, наиболее полно соответствует общему архитектурному решению судна, но требует известных затрат труда на изготовление. Оформить кормовые углы корпуса помогают блоки пенопласта, которые обрабатываются по радиусу. Выпуклость стеклотекстолитовому транцу придается благодаря установке ребра 19, которое крепится заранее — при сборке узла вместе с подмоторной доской 16. Блоки пенопласта ставятся на стапель с помощью вспомогательных реек и закрепляются к продольному набору круглыми деревянными шпонками на клею. Дополнительно всю корму необходимо стянуть прочным шнуром. После предварительной обработки блоков к ним приклеивается заготовка транца; концы ребра 19 врезаются в пенопласт.

После полимеризации клея и установки на место листовых оформителей борта и скулы, когда основа будущего корпуса приобретает достаточную жесткость, можно приступать к обработке пенопластовой наружной поверхности днища. Делать это можно рубанком, располагая его железку при строгании под углом 45° к направлению строжки. Многие любители грубую обработку делают специальным инструментом — «теркой»: слегка выпуклой пластиной из миллиметровой стали с грубо пробитыми в ней отверстиями. Необходимы также рашпили и грубая шкурка для доводки поверхности. Контроль обводов осуществляется непосредственно по кромкам набора.

Перед выклейкой наружной обшивки все текстолитовые поверхности нужно прошкурить для лучшей адгезии, очистить от пыли и жировых пятен; в носовой части надо заранее приклеить оформитель для продольного редана. Пенопластовые поверхности полезно предварительно — за пару часов до оклейки стеклотканью — покрыть тонким слоем связующего.

Для формования корпуса используется стеклоткань сатинового переплетения АСТТб-С2 или стеклосетка ССТЭ-6; можно применять и некоторые марки электроизоляционных тканей, если только они уже не пропитаны смолами. Подробно о выборе тканей, приготовлении связующего и технологии оклейки корпусов рассказано в упомянутой книге «15 проектов» и в справочнике «300 советов по катерам, лодкам и моторам».

Обычно требуется уложить четыре-пять слоев стеклоткани. По всем трем килям, учитывая повышенный износ выступающих кромок, рекомендуется проложить дополнительно пару слоев — узких лент стеклоткани. На транце необходимо уложить шесть — восемь слоев стеклоткани, причем на скруглении в месте перехода бортов в транец это количество должно удваиваться: ткань каждого слоя с борта перепускается на транец, а с транца — на борт.

Через сутки после оклейки корпус можно снимать со стапеля и, установив на кильблоки, приступать к внутренней обработке поверхности днища и оформлению палубы. В местах, где возможен износ пенопласта — в кокпите, кормовом багажнике (пенопласт не любит бензина!), его необходимо оклеить одним-двумя слоями стеклоткани.

По верхней кромке бортов приклеиваются бруски пенопласта, не только придающие бортам жесткость, но одновременно обеспечивающие остойчивость лодки в затопленном состоянии. Без этого запаса плавучести, расположенного наверху по периметру борта, лодка может легко перевернуться, так как основной объем плавучести оказывается сосредоточенным на днище.

После обработки кромки борта в пенопласт врезают бимсы кормовой палубы, заготовляют листы настила из стеклотекстолита или тонкой фанеры и устанавливают их на место на клею и шурупах. К транцу палубу приформовывают с помощью «мокрых» угольников — полос из стеклоткани шириной 80—100 мм, перекрывающих кромки обшивки транца и палубы. Пенопласт сверху оклеивают тремя слоями стеклоткани.

Ящик подмоторной ниши целесообразно формовать отдельно на пуансоне, который несложно изготовить из реек и отходов фанеры. Перед выклейкой ниши из пяти-шести слоев ткани пуансон нужно вставить в отверстие палубы в корме, чтобы убедиться в плотном прилегании всех фланцев будущего ящика к палубе и транцу. Эти фланцы впоследствии приклеивают к корпусу и обформовывают «мокрыми» угольниками.

После этого можно окончательно оклеить четырьмя слоями стеклоткани носовой и кормовой участки палубы, перепуская края стеклоткани на борта. Все поверхности с засохшей смолой и стеклотекстолит обязательно прошкуриваются.

Количество слоев стеклоткани строитель должен уточнить сам, исходя из ее толщины и толщины используемого стеклотекстолита (фанеры). Важно, чтобы толщина стеклопластиковой обшивки на днище была не меньше 2,5—3 мм, а на бортах и палубе вместе с текстолитом — около 3 мм.

Напомним, что окраску корпуса можно выполнить на основе того же связующего, которое использовалось для оклейки, добавив в него пигмент соответствующего цвета. На бортах по кромке стеклоткани, спущенной с палубы, следует закрепить декоративную накладку из полированной алюминиевой или латунной полосы, либо использовать какой-нибудь из подходящих пластиковых профилей.

Все фанерные детали внутри лодки покрывают жидким связующим или окрашивают. Особенно нуждаются в подобной защите от влаги открытые кромки фанерных шпангоутов, которые лучше всего оклеить узкой полоской стеклосетки.

Источник: Книга «15 проектов судов для любительской постройки» (Л., «Судостроение», 1975 г.)